Formovací plyn na sváření - k čemu je dobrý?

K čemu je dobrý při sváření formovací plyn?

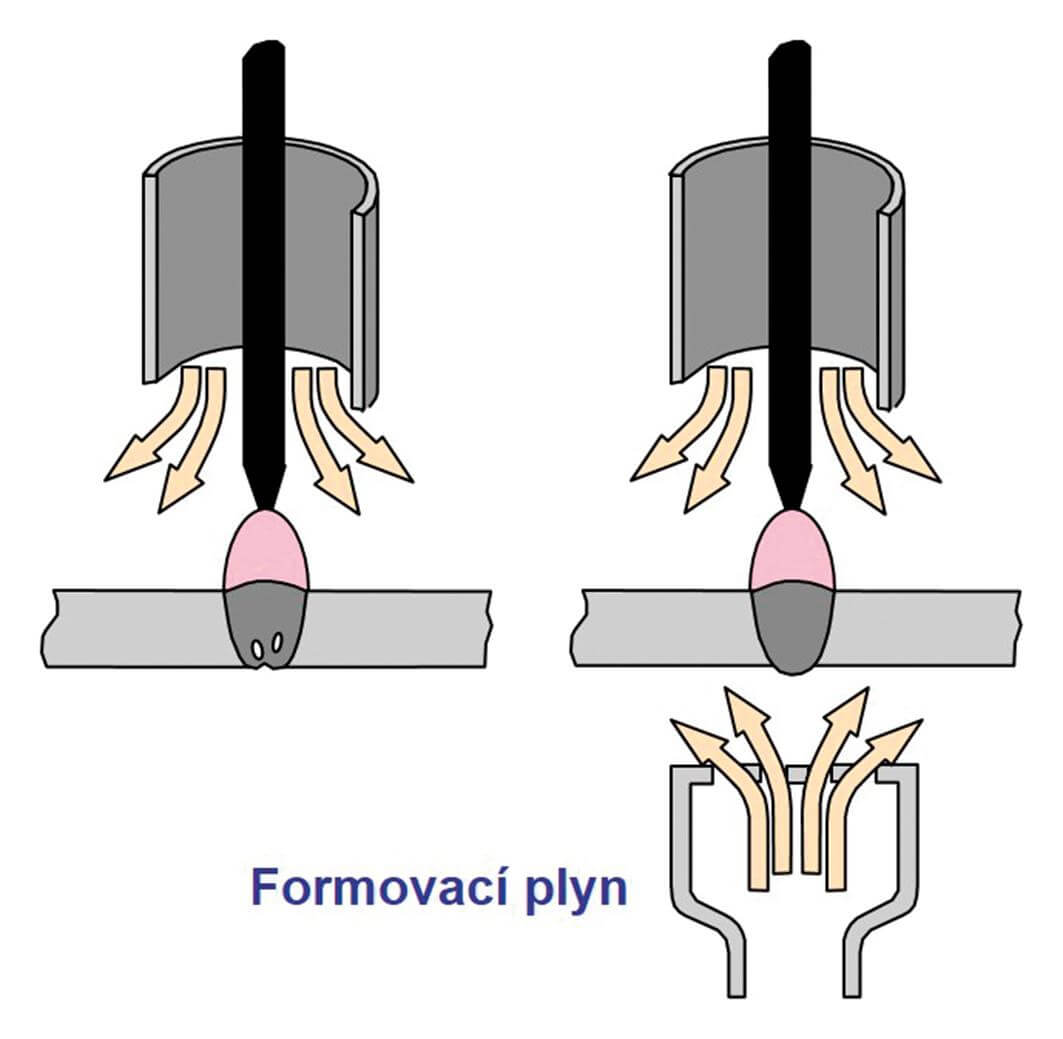

Formovací plyn se používá proti oxidaci kořene svaru a vysokovyhřáté oblasti okolí svaru v základním materiálu, protože do této oblasti se většinou ochranný plyn vůbec nedostane. Velký ohled se bere na výběr ochranného plynu ale skoro vůbec se neřeší ochrana kořene svaru. Svar je jednoduše nutné chránit kompletně, tedy nejen ze strany sváření.

Velmi často se totiž při sváření setkáme s tím, že po svaření již není kořenová vrstva přístupná a nelze svar mechanicky očistit, odmořit, zbavit okují či náběhových barev. Zejména se týká sváření trubek, uzavřených nádob jako válců, sil, zásobníky, sudy, cisterny či nádrže.

Formování kořene svaru je velmi důležitým krokem a součástí celého svařovacího procesu. Vhodný formovací plyn a dodržení správného postupu formování optimalizuje svářecí proces a významně přispěje k požadovanému výsledku kořene svaru a celkových vlastností svaru a samotného výrobku.

Ochrana kořene svaru se nazývá formování kořene svaru a provádí se vytlačování a výplachem vzduchu od kořene svaru. Uplatňuje se zejména u sváření nerezu, hliníku, mědi. Obtížné a citlivé materiály, jako například titan, zirkon, molybden jsou bez formování jen těžko svařitelné.

V některých případech nám konstrukce svařence umožní použití formovacího přípravku, do kterého proudí formovací plyn a formuje se jen lokálně a přímo místo svaru. Po svaření se přípravek vyjme či odstraní. Pokud není možné přípravek použít, musí se vyplnit celý výrobek formovacím plynem. Aby nedocházelo k uniká formovacího plynu, používají se například záslepky ( u sváření potrubí ) nebo hliníková izolační páska, kterou se nádoba - potrubí, zaslepí před unikáním formovacího plynu.

Proces a postup formování kořene svaru

Velmi důležité je pohlídat proudění samotného formovacího plynu do výrobku. V optimálním případě je plyn přiváděn do výrobku laminárně, což můžeme zajistit pomocí difuzéru. Pokud je přiváděn turbulentně, bude docházet při přívodu formovacího plynu k mísení se vzduchem a formování bude probíhat déle, protože musíme výrobek dokonale propláchnout od jakéhokoli vzduchu. Pro zabránění vzniku turbulencí se sníží průtok plynu. V praxi tak jde o jednotky litrů formovacího plynu za minutu.

Druhy formovacích plynů k sváření

Neméně důležité je při formování si uvědomit, jaký plyn dle fyzikálních vlastností mám a podle toho volit plnění. Formovací plyn dle fyzikálních vlastností hmotnosti může být:

- Formovací plyn lehčí než vzduch ( Dusík, Dusík + Vodík, nebo Hélium )

- Formovací plyn těžší než vzduch ( Argon )

- Formovací plyn stejně těžký jako vzduch ( Argon + Vodík )

Při svařování trubek nebo dutých těles ve svislé poloze se musí formovací plyn ( je těžší než vzduch ) přivádět do spodní části svařence, aby se tvořící plynový válec vytlačil a vytěsnil vzduch bez promísení směrem nahoru. Ze stejného důvodu se v případě lehčího formovacího plynu než vzduch ( Dusík + Vodík, nebo Hélium ), přivádí plyn naopak do horní části a vytlačuje se vzduchu naopak spodem.

Stejně těžký formovací plyn jako vzduch se používá zejména na formování potrubí. Nebude docházet k samovolnému mísení těžšího nebo lehčího formovacího plynu se vzduchem.

Pro formování se používají plyny inertní, redukční nebe nereagující se svářeným materiálem.

Je důležité vybrat správný formovací plyn, aby vše fungovalo a samotný plyn neměl negativní vliv na samotný materiál. Při výběru formovacího plynu tak musíme brát ohled na:

- Základní materiál ( jeho citlivost na formovací plyn )

- Umístění svaru ( horní nebo spodní část svařence )

- Tvar svařence ( plech, nádrž, potrubí.. )

Materiály a plyny nemusí být kompatibilní a snášející se. Složky formovacích plynů mohou poškodit svařovaný materiál vytvářením nitridů nebo tvorbou vodíkových trhlin. Proto je třeba výběru formovacího plynu věnovat zvýšenou pozornost.

Nejčastěji se používá formovací plyn, který je směs Argonu ( Ar ) a 2 až 10 % vodíku ( H2 ) nebo také Dusík ( N2 ) s 5 až 20 % vodíku ( H2 ). Pozor, pro materiály jako Titan ( Ti ), Zirkon ( Zr ), martenzitické a feritické oceli se z důvodu nebezpečí vzniku trhlin nebo pórovitosti vlivem Vodíku musí použít formovací plyn BEZ vodíku. V tomto případě se používají inertní plyny jako Helium ( He ) a Argon ( Ar ) nebo jejich směsi.

- Směs Argonu a Vodíku = austenitické Cr-Ni oceli, nikl a slitiny na bázi niklu

- Směs Dusíku a Vodíku = téměř všechny oceli s výjimkou jemnozrnných vysoce pevných ocelí a feritických nerezových ocelí

- Argon = austenitické Cr-Ni oceli, austeniticko-feritické oceli ( duplexní ), citlivé materiály ( titan, zirkon, molybden ), materiály citlivé na vodík ( jemnozrnné vysoce pevné oceli, měď a její slitiny, hliník a jeho slitiny a další neželezné kovy )

- Dusík = austenitické Cr-Ni oceli, austeniticko-feritické duplexní a superduplexní oceli

Rizika a úskalí formování kořene svaru formovacím plynem

Musíme dát také pozor a riziko hořlavosti samotného formovacího plynu z hlediska bezpečnosti. Zejména směs s Vodíkem je hořlavá a výbušná již od obsahu více jak 4 % Vodíku. Zejména hrozí riziko samovolného vznícení a to hlavně při samotném plnění a proplachu, kdy se neustále mění poměr formovacího plynu a vzduchu ve svařenci.

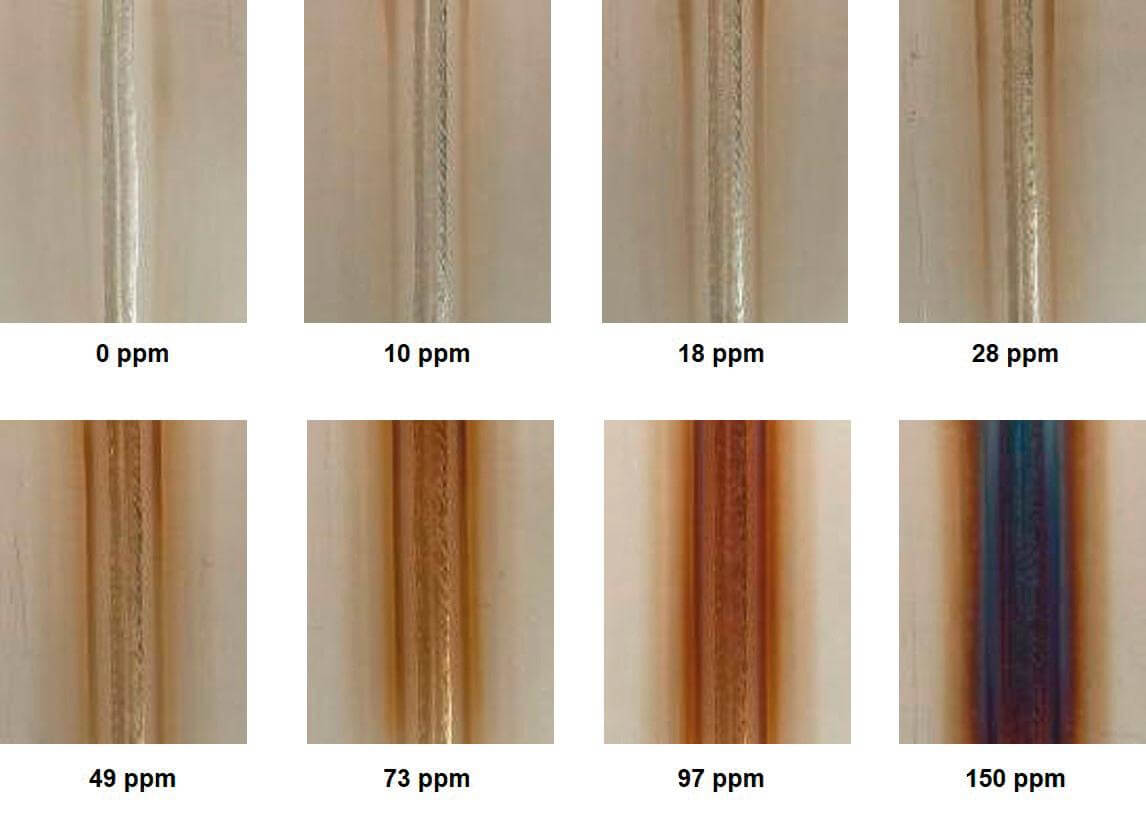

Při plnění nádrže formovacím plynem, i při správném dodržení postupu plnění, stejně dojde k promísení se vzduchem. Výsledkem je zbytkový obsahu kyslíku. Ten nám pak způsobí oxidaci, která je nežádoucí. Proto je nutné pohlídat aby zbytkový obsah kyslíku nebyl větší než 20 až 50 ppm. Toho docílíme dostatečně dlouhým procesem plnění a proplachem, čím se poměr vzduchu ve formovacím plynu postupem času plnění snižuje.

Čas potřebný pro správné vyformování závisí pouze na konkrétním požadavku čistoty neboli zbytkového kyslíku. U kusové výroby lze změřit vhodným přístrojem. Při kusové výrobě se změří jen jednou a určí čas, za který se správného formování dosáhne.

Svaru zdar a rukám klid !