Pulzní sváření? Pulz - k čemu, jak a proč pulzní svářečku?

Pulsní sváření? Puls u svářečky - k čemu, jak a proč využít puls? Výhody a nevýhody pulsu?

Popis pulsu ve sváření:

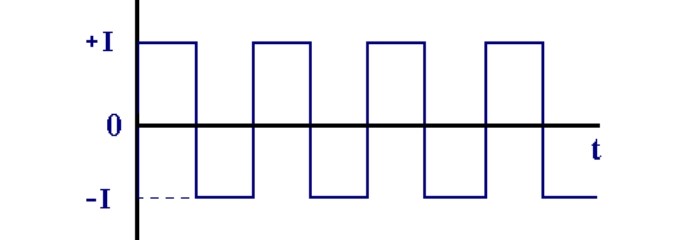

Jde o funkci svářečky ✅, při které dochází k pravidelné změně velikosti svářecího proudu během samotného procesu sváření a hoření svařovacího oblouku ✅. Dochází tak k periodickému střídání vyšší a nižší hodnoty svářecího proudu, které si svářeč předem nastaví a definuje.

Pulsní svařování lze použít jak při svařování stejnosměrným proudem ( DC ), tak při svařování střídavým proudem ( AC ).

Základní svářecí proud ( vyšší hodnotu ) si svářeč nastaví na jemu požadovanou hodnotu. Jako při klasickém nastavení svářečky, tedy na hodnotu svařovacího proudu, který zajistí optimální průvar svařovaného materiálu. Následně si nastaví svářeč ( nebo sama svářečka ) nižší hodnotu svařovacího proudu. Buď se nastavuje na konkrétní hodnotu ampér nebo, ve většině případů svářeček, jako hodnota v % z hlavního - vyššího proudu. Například cca 20 až 50 % hlavního proudu. U většiny svářeček s pulsem lze i nastavovat frekvenci pulsů za časový úsek, ve většině případů za 1 sekundu.

Účel pulsního sváření:

Nižší proud zajišťuje ionizaci prostředí a takzvaně podrží oblouk. To by ale samo o sobě k vytvoření tavné lázně nestačilo. Při nižším proudu by nedocházelo k tepelnému ovlivnění základního materiálu. Proto je vytvořený právě puls ( pulz ) neboli pulsní režim svářečky, který kombinuje střídání vyššího a nižšího proudu při sváření. Díky správně nastavenému pulsu lze velice snadno ovlivnit nejen hloubku závaru a šířku svaru ale hlavně ovlivnění mechaniky a termomechaniky svařovaného materiálu. Mechanika materiálu bude méně ovlivněna, protože při pulsním sváření dochází k menšímu promísení základního materiálu, což přináší hlavní výhody při sváření heterogenních ( různých ) spojů a materiálů. Termomechanicky se bude materiál výrazně méně namáhat při pulsním sváření, protože dochází k výrazně menšímu přenosu tepla do materiálu.

Použití pulsního sváření:

- pro sváření heterogenních ( různých ) spojů a materiálů

- pro sváření tenkých či citlivých materiálů, kde by došlo nebo mohlo docházet k deformaci ( kroucení )

- pro sváření estetických a pohledových svarů - lze tvořit takzvaně penízkový svar s překrytím 50 až 70 %

- ideální pro vrstvení - spojování více vrstev svarů

- při sváření hliníku metodou MIG/MAG ( CO2 )

Výhody pulsního sváření:

- nižší vnik tepla do materiálu

- malý rozstřik = nižší až o 100 % oproti klasickému proudu

- dokonale ploché a rovnoramenné svary

- ideální průvarové poměry

- vyšší rychlost sváření

Nevýhody pulsního sváření:

Nedochází, z principu této metody ( takzvanému odkapávání přídavného materiálu ), k přímému kontaktu přídavného materiálu a tavné lázně. Z toho důvodu je horší vedení a optimalizace tavné lázně svářečem.

do obchodu se svářecí technikou a mrknout na svářečky s pulzem

Jak pečlivě vybíráme a testujeme svářečky do prodeje se dozvíš u nás v samostatném článku. Můžeš se spolehnout, že za svářečky které prodáváme, dáme ruku do ohně.